Prueba De Estanqueidad De La Camisa De Enfriamiento Montada Mediante Sistema De Detección De Helio

Los componentes utilizados en los trenes de potencia eléctricos tienen circuitos de enfriamiento, que trabajan con gas refrigerante o con una mezcla de glicol y agua, que son necesarios para eliminar el calor generado en las condiciones de funcionamiento normales. Los circuitos de enfriamiento, placas de enfriamiento, mangueras e intercambiadores de calor también deben probarse para cerciorarse de que no presentan fugas, a fin de garantizar una eficiencia a largo plazo del dispositivo de enfriamiento o para evitar las pérdidas del medio de enfriamiento que podría provocar un cortocircuito.

Marposs puede ofrecer una amplia gama de productos estándar y aplicaciones personalizadas, bien manuales o completamente automáticas, para la prueba de estanqueidad de los componentes EV en la cadena de fabricación completa.

La solución realiza una doble prueba de sellado primero del circuito de agua y después de la brida inferior, en especial para la PARTE DELANTERA de la camisa y PARTE TRASERA de la camisa LARGA Y CORTA.

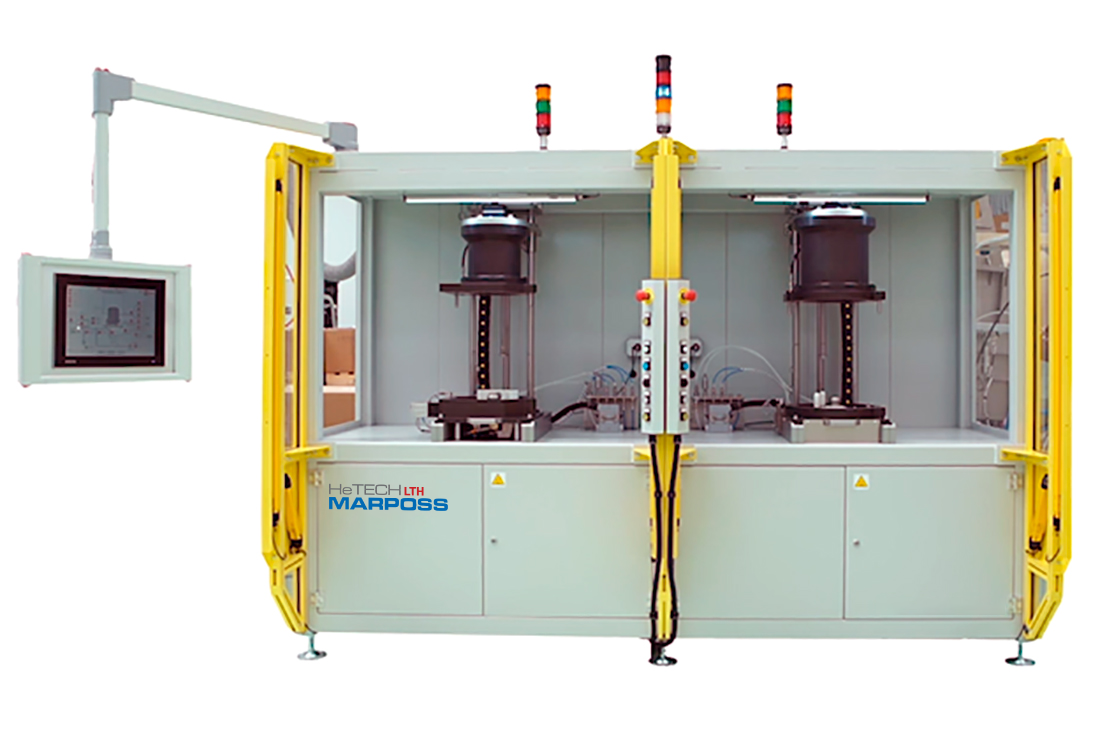

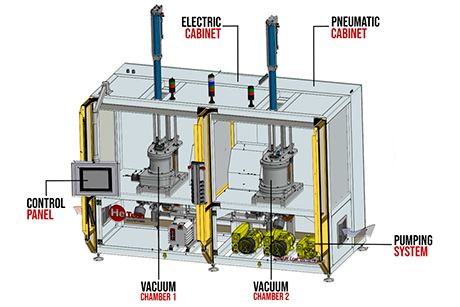

Ofrece 1 planta de prueba de helio «autónoma» con dos cámaras de prueba para comprobar la estanqueidad de 2 camisas coladas para motores eléctricos.

El sistema incluye una cámara de vacío, con apertura y cierre automáticos, ubicados en un bastidor con paneles móviles en acero electrosoldado y pintado.

Debajo de la base de la cámara de vacío, se coloca la unidad de bombeo, alojada en un bastidor de soporte dentro de una cabina insonorizada equipada con un sistema de ventilación.

En el lado de la cabina de la bomba están los armarios que contienen el panel eléctrico, el sistema de análisis y el panel neumático para la distribución del gas de proceso.

La interfaz hombre-máquina consiste en un monitor con pantalla táctil a color de 15" y un panel de pulsadores con controles y luces indicadoras para el operador en el lado de cada habitación.

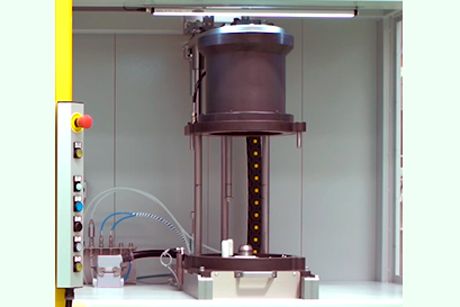

La camisa que debe probarse es colocada por el operador o por el robot en la base de la cámara de vacío. La cámara de vacío cierre automáticamente bajando desde arriba y encerrando la pieza bajo prueba dentro. Las juntas integradas en la cámara de vacío sellan la base de la camisa y separan tres volúmenes distintos: el circuito de agua, el circuito interno de la camisa y el volumen externo inferior.

Mientras el volumen interno se pone al vacío, el circuito de agua y el volumen externo inferior también se evacúan y posteriormente presurizan con el gas trazados (mezcla de 10% helio y aire) para realizar el análisis de las micropérdidas.

Mediante el espectrómetro de masas conectado dentro de la camisa, el sistema es capaz de detectar la pérdida del componente bajo análisis, midiéndola. Cuando la prueba se realiza satisfactoriamente, se descarga el gas trazador de ambos circuitos.

Antes de la prueba de helio, se realiza una búsqueda de pérdidas importantes midiendo la caída de presión en los dos circuitos durante la evacuación del volumen interno de la camisa.

- Diseño de la cámara específico para cada tipo de camisa (delantera y trasera)

- Resultado de la prueba por separado para canal de enfriamiento y brida inferior

- Interfaz de pantalla táctil HMI configurable

- Panel de pulsadores y señales luminosas para una mayor facilidad para el operador

- Diseño adecuado para la carga y descarga por un sistema automático

- Elevada precisión del sistema

- Presión de prueba: 3÷4 bar absoluto (ajustable) en el canal de enfriamiento - 0,5÷1 bar absoluto (ajustable) en la brida inferior

- Tiempo de ciclo: 80 seg

- Umbral de rechazo en el canal de enfriamiento: intervalo E-3÷E-2 mbar l/s con @10% de helio

- Umbral de rechazo en la brida inferior: intervalo E-1 mbar l/s con @10% de helio